手机外壳(中框、后盖)的三坐标测量机(CMM)解决方案,与汽车、航空等传统领域有显著不同。手机行业的特点是:精度高、效率高、材料多样且易损伤。

1.材料易损伤: 多为铝合金(CNC)、玻璃、陶瓷或塑料。表面有阳极氧化、抛光、喷砂等处理。

2.特征微小且复杂:

尺寸小: 螺钉孔、麦克风孔等直径不足0.5mm。

尺寸小: 螺钉孔、麦克风孔等直径不足0.5mm。

结构复杂: 密集的天线隔断条(断宽0.1mm-0.2mm)、摄像头装饰圈、按键孔等。

结构复杂: 密集的天线隔断条(断宽0.1mm-0.2mm)、摄像头装饰圈、按键孔等。

3.精度要求极端严苛: 公差带通常在 ±0.01mm 至 ±0.02mm(10-20微米),远超传统制造业。

4.全检与极高节拍: 生产线要求测量速度快,通常要求测量节拍在 1-2分钟/件以内,以实现在线全检。

5.综合性检测: 需同时控制尺寸(GD&T)、平面度、轮廓度,并重点检测间隙、面差(Gap & Step)和断差。

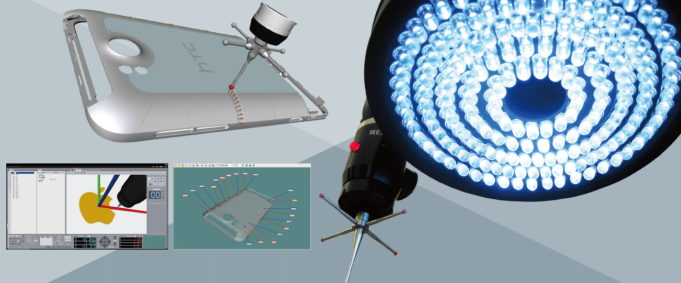

鉴于以上特点,纯接触式CMM无法满足要求,采用麦科三维光学测量系统、接触式为辅的复合式测量方案。

影像测量仪

影像测量仪

搭载高分辨率CCD镜头和多种环形光、表面光。绝对主力。测量所有2D尺寸:孔径、孔距、槽宽、位置度、轮廓度等,特别是微小特征。

优点:精度高、速度快、非接触,可自动对焦测量高度差(断差)。

接触式触发测头:传统CMM测头,使用超细针尖。

接触式触发测头:传统CMM测头,使用超细针尖。

用于测量内部隐藏的螺纹底孔的深度或位置,这些特征光学无法看到。

优点:精度高、可靠性强。

非接触式触发测头(激光扫描测头)

非接触式触发测头(激光扫描测头)

获取工件整体3D点云,弧面轮廓度检测(如3D曲面后盖),逆向工程。

优点:可获取海量点云数据,全面评价曲面。

电 话

电 话

微 信

微 信

Q Q

Q Q

邮 箱

邮 箱

麦科三维

麦科三维

400-812-0012

400-812-0012