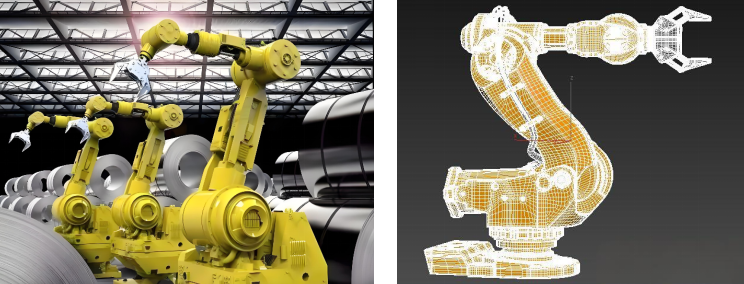

机身和臂体是机器人的骨架结构,其几何精度构成了机器人运动学的基准。这些大型结构件的孔位、形位公差直接决定了各关节的初始装配状态,是影响机器人定位精度的根本因素。麦科三维三坐标测量机是保障其制造质量的理想设备。

这类工件的检测核心是 “位置”和“关系” ,而非单纯的尺寸。

1.孔系位置度:关节孔间距和分布圆精度,确保减速器、电机等能准确安装到位。

2.各安装面的平面度:关节安装面的平整度,影响连接刚度和接触精度。

3.关键面之间的平行度与垂直度。

4.同轴度:对于贯通式或双支撑的关节孔,两侧孔的同轴度至关重要,它保证了轴系传动的顺畅和无应力。

5.孔与面的关系:安装孔轴线相对于安装面的垂直度。

6.大型轮廓的轮廓度:对于一些具有流线型或特殊设计的外轮廓,需要进行轮廓度检测。

由于机身和臂体通常尺寸较大(从几百毫米到数米),多为铝合金铸造或钢件焊接而成,测量方案与小型精密零件有显著区别。

1. 测量前的准备

工件装夹与支撑:

核心原则:使用专用支架或可调支撑,将工件支撑在其自然稳定状态(或称“自由状态”)下。

核心原则:使用专用支架或可调支撑,将工件支撑在其自然稳定状态(或称“自由状态”)下。

对于超大型工件,需使用龙门式CMM或便携式测量臂在工作现场进行测量。

对于超大型工件,需使用龙门式CMM或便携式测量臂在工作现场进行测量。

基准建立:

严格遵循图纸的GD&T要求。

严格遵循图纸的GD&T要求。

建立坐标系时,遵循3-2-1原则。

建立坐标系时,遵循3-2-1原则。

2. 测量策略与编程

探针选择:选用加长杆和大型星型探针座,以应对深孔和测量范围大的挑战。

测量路径规划:

编程时需考虑机器人的动态性能和惯性,避免急加速减速,以免引发CMM振动,影响精度。

编程时需考虑机器人的动态性能和惯性,避免急加速减速,以免引发CMM振动,影响精度。

对于大型平面,采用均匀网格化采点策略,以真实反映其平面度。

对于大型平面,采用均匀网格化采点策略,以真实反映其平面度。

“拟合”对齐:

通过拟合,软件计算坐标变换,使实际测量的特征与理论模型尽可能吻合,从而更合理地评价其他特征。

4. 数据分析与报告

图形化报告:生成带彩色偏差云图的报告,直观显示哪个孔偏了、哪个面不平,以及偏差的方向和大小,极大便于与制造和装配部门沟通。

趋势分析:对批量生产的机身臂体进行测量,通过SPC分析监控铸造、机加工过程的稳定性,预见潜在质量问题。

电 话

电 话

微 信

微 信

Q Q

Q Q

邮 箱

邮 箱

麦科三维

麦科三维

400-812-0012

400-812-0012