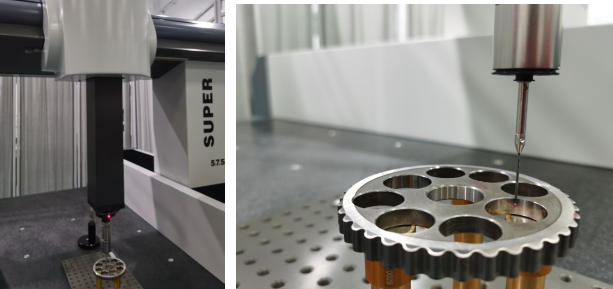

摆线轮是摆线针轮减速机的“心脏”,其齿廓是非常精密的摆线轮廓,加工精度要求极高,直接决定了 减速机的传动平稳性、回差、噪音和寿命。麦科三维三坐标测量机是检测其综合精度的理想设备。

1.齿廓精度:这是核心、难度高的项目。要求实际加工的齿廓曲线与理论设计的摆线方程完全吻合。

2.齿距精度:

相邻齿距差:相邻两齿之间的角度/弧长偏差。

相邻齿距差:相邻两齿之间的角度/弧长偏差。

累积齿距差:任意两齿之间的累积角度/弧长偏差。

累积齿距差:任意两齿之间的累积角度/弧长偏差。

3.齿圈径向跳动:所有齿廓相对于中心孔轴线的径向综合偏差。

4.几何公差:

中心孔尺寸与形状:孔径、圆度、圆柱度。

中心孔尺寸与形状:孔径、圆度、圆柱度。

端面平面度和平行度。

端面平面度和平行度。

键槽/销孔的位置度。

键槽/销孔的位置度。

1. 测量前的准备

![]() 工件装夹:摆线轮通常以端面定位,以中心孔为基准进行定位和找正,消除安装偏心,这是准确评价齿廓和齿距的基础。

工件装夹:摆线轮通常以端面定位,以中心孔为基准进行定位和找正,消除安装偏心,这是准确评价齿廓和齿距的基础。

![]() 基准建立:

基准建立:

通常以中心孔和一个端面建立测量基准。

![]() 探针选择与校准:

探针选择与校准:

首选超小型探针:摆线轮齿槽空间狭小,使用直径小(如1mm或2mm)、杆径细的红宝石测针,以防止测针杆与齿廓发生碰撞。

高精度校准:小直径探针的校准误差对结果影响巨大,进行极其精确的校准。

2. 测量路径规划与编程

这是整个检测的技术核心,需要高级的CMM软件功能支持。

![]() 理论模型导入:

理论模型导入:

从CAD设计端直接导入摆线轮的3D数模(如STEP, IGES格式)。数模中包含了精确的理论摆线方程。

![]() 扫描模式:

扫描模式:

对于摆线轮廓的测量,须使用连续扫描或高密度点采集模式。

![]() 自动化编程:

自动化编程:

编程使CMM能够自动、连续地扫描每一个齿廓,并自动识别和评价每个齿。

3. 数据分析与报告输出

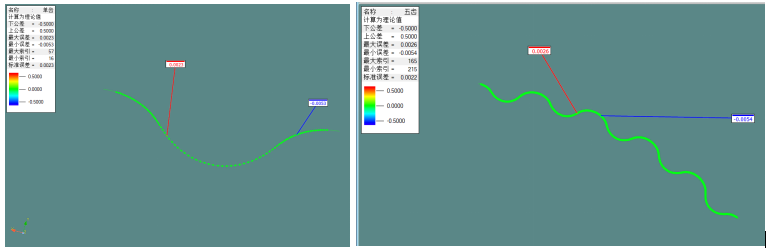

![]() 轮廓度偏差彩图:直观的质量分析工具。

轮廓度偏差彩图:直观的质量分析工具。

![]() 齿距偏差趋势图:像心电图一样显示齿距误差的周期性变化,帮助判断机床分度系统的问题(如蜗轮蜗杆磨损)。

齿距偏差趋势图:像心电图一样显示齿距误差的周期性变化,帮助判断机床分度系统的问题(如蜗轮蜗杆磨损)。

![]() 详细数据表格:列出每一个齿的所有评价结果。

详细数据表格:列出每一个齿的所有评价结果。

电 话

电 话

微 信

微 信

Q Q

Q Q

邮 箱

邮 箱

麦科三维

麦科三维

400-812-0012

400-812-0012