因为叶片的复杂气动外形和苛刻的公差要求,必须通过高精度的测量来验证。一个完整的CMM测量解决方案远不止一台机器,它是一个集成了硬件、软件、工装、流程和人员技能的完整体系。

1.自由曲面/雕塑曲面:叶片型面是复杂的三维空间曲面,没有简单的数学规则。

2.薄壁易变形:叶片通常很薄,在自身重力和夹持力下容易变形,如何保证测量状态与工作状态一致是一大难题。

3.高精度要求:公差极其严格,通常在微米(um)级别,对测量机的精度和重复性要求极高。

4.特征多样:除了型面,还需要测量进排气边、叶根、榫头、阻尼台、冷却孔位置等众多特征。

5.高效率要求:生产线上的测量必须快速,不能成为瓶颈。

1. 高精度与高稳定性的CMM硬件

推荐类型:通常选择桥式或龙门式测量机(对于大型风扇叶片)。设备必须具有极高的空间精度和重复性。

材料与结构:采用航空铝或花岗岩材质的导轨和横梁,确保在车间环境下具有优异的热稳定性和刚性。

探测系统:

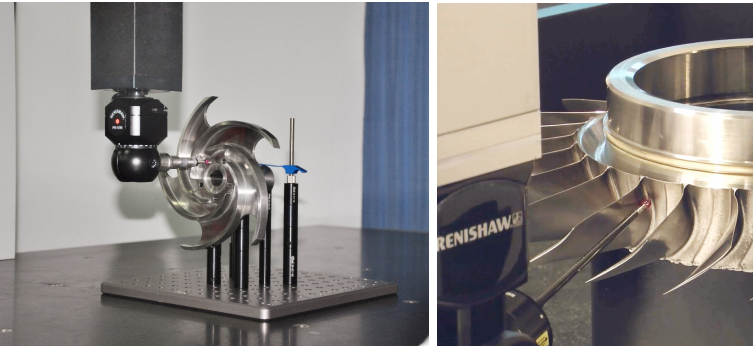

高精度触发式测头(如Renishaw PH20):PH20测座能主动旋转,极大减少了机器移动行程,提高了测量效率,非常适合叶片这种复杂零件的测量。

高精度触发式测头(如Renishaw PH20):PH20测座能主动旋转,极大减少了机器移动行程,提高了测量效率,非常适合叶片这种复杂零件的测量。

扫描式测头(如Renishaw SP25):这是叶片测量的首选和关键。它能连续采集海量的点云数据,完美捕捉叶片的完整型面信息,用于进行精确的轮廓度评价。

扫描式测头(如Renishaw SP25):这是叶片测量的首选和关键。它能连续采集海量的点云数据,完美捕捉叶片的完整型面信息,用于进行精确的轮廓度评价。

环境控制:测量机放置恒温恒湿的计量室中,以消除温度变化对测量精度的影响。如果必须在生产车间,则需要配备温度补偿系统。

2. 专业的测量软件与算法

软件是解决方案的“大脑”。

专业模块:软件需具备叶片测量专用模块。

对齐/坐标系建立:提供灵活的对齐方式,如RPS(参考点系统)、拟合对齐等,以精确建立测量基准,补偿叶片的定位误差。

扫描路径规划:软件能自动生成高效的扫描路径,确保测头能无碰撞、完整地扫描整个型面。

数据分析与评价:

轮廓度评价:将扫描获得的点云与CAD模型进行比对,计算材料偏差(“叶盆”和“叶背”的型面误差),并以彩图形式直观显示。

轮廓度评价:将扫描获得的点云与CAD模型进行比对,计算材料偏差(“叶盆”和“叶背”的型面误差),并以彩图形式直观显示。

弦长、厚度、扭角分析:在特定截面上自动计算关键几何参数。

弦长、厚度、扭角分析:在特定截面上自动计算关键几何参数。

边缘分析:对前缘、后缘的轮廓和半径进行评价。

边缘分析:对前缘、后缘的轮廓和半径进行评价。

报告生成:自动生成清晰、详尽的检测报告,包括彩图、数据表格和统计分析(SPC)。

3. 优势说明:

• 超高精度三坐标测量机,配置高精度接触式传感器及自动更换架;

• 专用叶片测量模块,高效编程,专业叶型参数计算,丰富的图形化检测报告;

• 高精度,高效率,小叶片1-2分钟完成测量分析;

• 全自动检测过程,全自动报告输出;

•支持自动生产线集成接口。

电 话

电 话

微 信

微 信

Q Q

Q Q

邮 箱

邮 箱

麦科三维

麦科三维

400-812-0012

400-812-0012