汽车转向节是悬挂系统的核心,连接车轮、转向拉杆、控制臂和减震器,其尺寸和形位公差直接影响车辆的操控性、安全性和轮胎磨损。

1.精度要求高: 各安装孔(轴承孔、球销孔)的尺寸、圆度、圆柱度 以及它们之间的位置度、同轴度、垂直度 要求极为严格(通常公差带在0.05mm以内)。

2.关系复杂: 多个基准体系共存,需准确测量各特征相对于主基准(如制动盘安装面)、第二基准(如轮毂轴承孔)的位置关系。

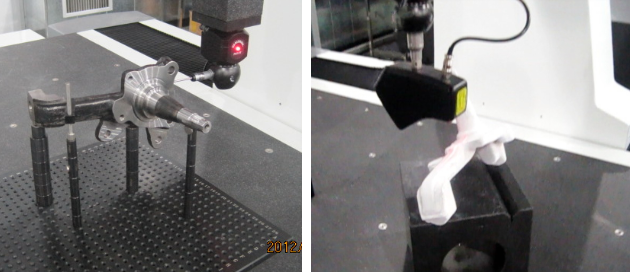

3.结构复杂: 多为铸件(铸铁、铝合金)或锻件,形状不规则,存在深孔、异形孔和避让位,测针容易发生碰撞干涉。

4.高效与可追溯: 生产线节拍快,需要在线或近线快速检测,并生成全数可追溯的电子化报告,用于SPC统计过程控制。

1.硬件配置

测量机类型:

测量机类型:

桥式机精度高,是主流选择。对于生产线,可采用 在线型桥式机 集成于自动化单元。

测头系统:雷尼绍PH20 / PH10

测头系统:雷尼绍PH20 / PH10

PH20是理想选择:其“测头找正”功能能极大提升测量效率(尤其是多角度孔位的测量),自动旋转避免碰撞。

测针配置:长杆加长杆 + 星形针 + 盘形针

测针配置:长杆加长杆 + 星形针 + 盘形针

长杆用于测量深孔(如轮毂轴承孔);星形针可一次测量多个方向的孔;盘形针用于扫描制动盘安装面,评价平面度和跳动。

2.软件与编程

编程方式:脱机编程

编程方式:脱机编程

基于产品的3D CAD模型(STEP/IGES格式)在电脑上编程,不占用CMM机时,效率高,且可通过仿真避免碰撞。

核心功能:自动坐标系建立、GD&T(几何公差)全面评价、SPC分析

核心功能:自动坐标系建立、GD&T(几何公差)全面评价、SPC分析

软件能自动根据基准特征建立坐标系,并计算所有关键形位公差。SPC功能用于监控生产过程稳定性。

报告输出:图形化报告+ 数据表

报告输出:图形化报告+ 数据表

将偏差以彩色色谱图直观显示在3D模型上,一目了然看到超差位置,便于快速决策。

电 话

电 话

微 信

微 信

Q Q

Q Q

邮 箱

邮 箱

麦科三维

麦科三维

400-812-0012

400-812-0012